O Lean Manufacturing possui tópicos que servem de base para a metodologia, isso significa que para que uma empresa, e consequentemente uma produção, possam ser lean será necessário que esses tópicos sejam implementados.

Porém não é necessário que todas as premissas sejam implementadas, nem é necessário ser 100% lean, o que aliás não é tarefa fácil. Defendo que a empresa utilize os princípios naquilo que considera e quando considerar necessário.

Nosso foco é o aumento da produtividade e não se tornar ou não uma empresa lean, ou seja, trabalhar continuamente, não existe um prêmio no final, o prêmio é diário.

Neste artigo vou analisar os quatro primeiros tópicos fundamentais para uma manufatura lean e como a solução MES irá fornecer as informações necessárias e em tempo real para cada definição lean.

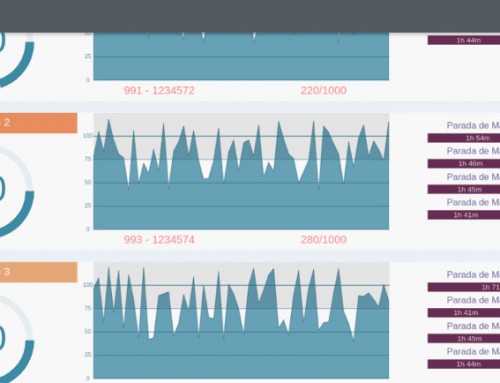

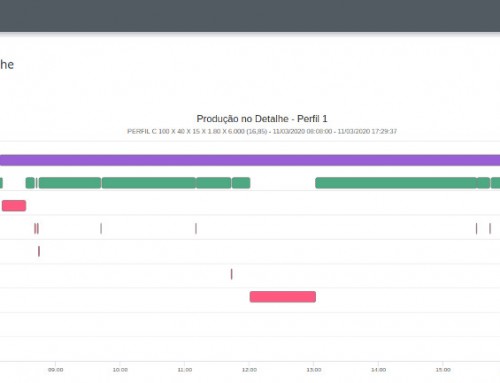

- Disponibilidade. Disponibilidade é o conceito relacionado a capacidade de uma produção produzir um produto quando for planejado para isso. Alta disponibilidade é uma característica fundamental para uma produção se tornar lean. Por outro lado, baixa disponibilidade normalmente significa um “processo instável”. Normalmente baixa disponibilidade está associado a parada de máquinas ou a incapacidade de entregar matéria-prima, como o especificado, para a linha de produção.

| A solução Kite MES monitora cada máquina ou linha na produção e avalia a disponibilidade em tempo real. Informações de disponibilidade são apresentadas a qualquer momento, inclusive gerando alarmes no caso de parada de máquinas e informando a equipe de suprimentos sobre paradas por falta de matéria-prima. |

- Redução no Tempo de Ciclo (Cycle-Time) de Produção. A redução no tempo de ciclo é outro fator fundamental extremante importante para implementação do lean. A melhor coisa a fazer é investir na redução do tempo de ciclo antes de inciar um processo de implantação do lean. Esse trabalho ajuda a estabilizar o processo e os problemas de qualidade ficam mais evidentes e, portanto, mais fáceis de serem tratados. Isso não significa que durante uma implantação lean os tempos de ciclo não serão ainda mais reduzidos (provavelmente serão) e aumentarão ainda mais a taxa de produção. A redução do tempo de ciclo de produção não é uma tarefa muito difícil de ser atingida e vai permitir agregar valor ao produto sem aumento de custo.

| A solução Kite MES mede o tempo de ciclo real a cada produto produzido em cada máquina ou linha. Essa informação é comparada com tempo de clico padrão e permite avaliar o desempenho em tempo real. |

- Padronização do Trabalho. Padronização do Trabalho é definido no lean como sendo a padronização de três fatores:

- A padronização do tempo de ciclo

- A padronização da sequencia de trabalho

- A padronização do estoque

Os operadores recebem treinamento sobre esses padrões e são monitorados por supervisores, gerentes, engenheiros, etc; para avaliar o quanto a produção está desviando da padronização feita.

| A solução Kite MES permite controlar todos os tempos envolvidos na produção, incluindo tempo de clico. A sequência de trabalho é controlada com base na sequência de produção definida no Kite MES, nesse caso é utilizado código de barras para definição de peças e partes que devem ser montadas. O fluxo de estoque é controlado durante todo o clico de produção, inclusive informando falhas em buffers e gargalos. |

- Transparência. A transparência é um conceito que o desempenho de uma máquina, de uma linha ou de todo o processo, deve ser visto por qualquer pessoa da produção e na produção. Isso é feito utilizando andons ou ainda paineis gráficos. A transparência na informação deve permitir que um gerente, em um ou dois minutos, possa saber se o processo está conforme o desejado. E se estiver ineficiente o gerente poderá identificar rapidamente qual o problema.

| A solução Kite MES possui displays de produção que apresentam em conjunto os valores de OEE em tempo real para cada linha de forma conjunta e dashboards de máquina/linha que apresentam em tempo real informações como: OP, número de operadores, quantidade produzida e a produzir, OEE, paradas com causa e tempo, manutenção e setup para cada máquina/linha onde se deseja apresentar a informação. |

No próximo artigo vou falar sobre TPM, simplificação do processo, mantendo as conquistas e gerenciamento de pessoas no lean. Até lá.