Nós sabemos que “disponibilidade” é um dos três índices que compõem o OEE e sua importância é tão grande que, se não existe disponibilidade, não existe nem desempenho e nem qualidade, afinal, um recurso indisponível não é capaz de produzir, tão pouco com qualidade.

Além de a indisponibilidade acabar com o OEE de um recurso específico, pode impactar no OEE global da indústria, uma vez que esse recurso pode ser um gargalo no de uma linha de produção. Percebemos agora uma escala muito maior no custo de uma parada, pois uma coisa é uma breve parada em um recurso independente, outra coisa é uma indisponibilidade de um recurso único na produção encadeado a vários outros eventos dependentes.

Os recursos da produção precisam parar em algum momento, seja para ginástica laboral ou troca de turno, no caso dos operadores, ou para fazer a manutenção, no caso das máquinas. Quando a parada é prevista, perfeito, pois a capacidade de produção foi calculada considerando o tempo das paradas, mas e quando é uma parada emergencial? E mais, e quando essa parada ocorre quando a indústria está operando no limite da capacidade para atender um pedido com o prazo apertado?

É realmente difícil estimar um custo exato das paradas, até porque cada indústria tem um produto diferente, com custos diferentes, mas podemos citar os principais impactos:

- O custo da queda na produção, que resulta em menos produtos expedidos;

- O custo do acumulo do inventário quando a parada ocorre em um recurso que sucede outros;

- O custo da ociosidade dos operadores e da desmotivação da equipe;

- O custo de perder um cliente que nem sempre será compreensível quando um pedido não for entregue no prazo;

Enfim, os impactos são muitos, e você pode tentar trazê-los para a realidade da sua indústria para ter uma estimativa do seu caso. Agora, apenas saber quanto custa não resolve o problema. É preciso agir na causa do problema, e para isso é preciso ter o controle das paradas e as informações necessárias para minimizá-las.

Agindo antes da parada

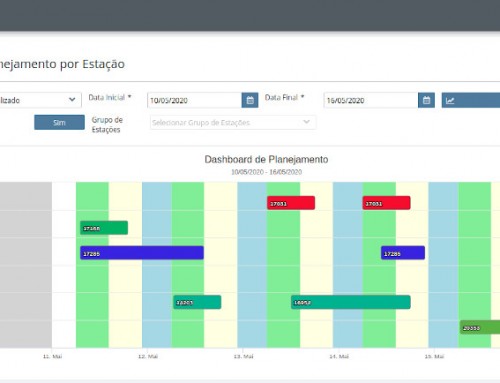

Para que a indústria tenha uma atitude pró-ativa em relação as paradas, é preciso considerar todas as causas de paradas em um cronograma, de modo a torná-las previsíveis, e não emergenciais. Se a parada é prevista, a capacidade total da indústria já é estabelecida descontando o tempo das paradas.

Para que a indústria tenha uma atitude pró-ativa em relação as paradas, é preciso considerar todas as causas de paradas em um cronograma, de modo a torná-las previsíveis, e não emergenciais. Se a parada é prevista, a capacidade total da indústria já é estabelecida descontando o tempo das paradas.

Ter um sistema de controle da produção que forneça as informações de paradas com base nos históricos da indústria possibilita que a indústria tome as medidas necessárias para reduzir o número das paradas e passar a considerar as “paradas obrigatórias” na sua capacidade.

Agindo durante a parada

Independentemente de a parada ocorrer de forma preventiva ou emergencial, ou ser causada por máquinas ou por pessoas, é necessário existir um plano de ações a ser executado.

Independentemente de a parada ocorrer de forma preventiva ou emergencial, ou ser causada por máquinas ou por pessoas, é necessário existir um plano de ações a ser executado.

Por exemplo, ter redundância de um equipamento ou peça pode minimizar uma parada que levaria horas, ou indisponibilizaria um recurso por dias, para aguardar a entrega do fornecedor. Se a peça está no estoque, pode ser rapidamente substituída.

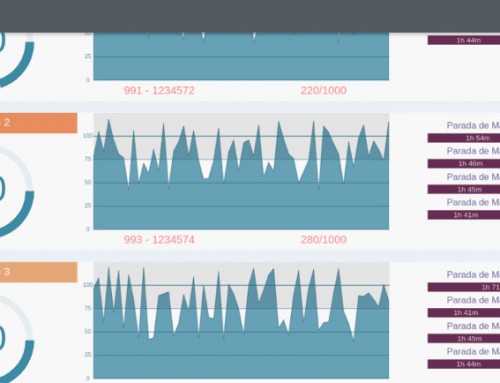

Outro fator decisivo está relacionado à manutenção. É extremamente importante que exista os procedimentos adequados para manutenção de cada máquina da produção e mais: que a equipe de manutenção tenha formas de ser avisada no momento em que ocorre a parada e que seu desempenho comece a ser contato a partir desse momento.

Um sistema MES tem a capacidade de identificar uma falha no exato momento que ela ocorre e emitir um alerta visual para a manutenção. Assim que a falha ocorre, o MES cronometra o tempo de manutenção, e essa informação é útil tanto para mensurar a produtividade da equipe, quanto para que esse tempo seja considerado nos futuros procedimentos de manutenção.

Agindo após a parada

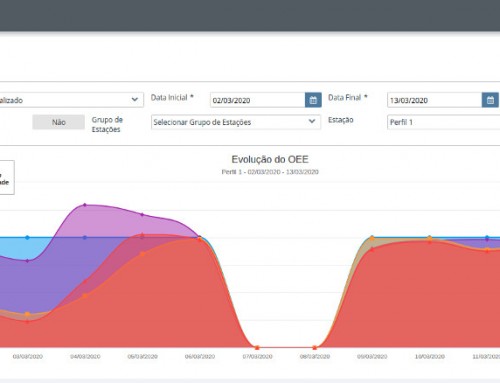

Uma coisa é fato: dificilmente as paradas deixarão de existir na indústria. Ter uma ferramenta que forneça informações das paradas é essencial para a indústria que busca tratar suas paradas como um fator estratégico e previsto na sua operação e parar de apagar incêndios.

Uma coisa é fato: dificilmente as paradas deixarão de existir na indústria. Ter uma ferramenta que forneça informações das paradas é essencial para a indústria que busca tratar suas paradas como um fator estratégico e previsto na sua operação e parar de apagar incêndios.

As paradas e manutenções formam um ciclo onde é necessário minimizar o número de paradas, reduzir o impacto de cada parada e reduzir o tempo que leva cada parada. Se existe uma ferramenta que permite a indústria compor uma base de conhecimento que forneça essas informações tão essencial, que forneça informações em tempo real para que a ação seja tomada imediatamente, e que permita que a indústria tornem previsíveis as paradas que antes eram emergenciais, essa ferramenta é o sistema MES.

[…] Os recursos da produção precisam parar em algum momento, seja para ginástica laboral ou troca de turno, no caso dos operadores, ou para fazer a manutenção, no caso das máquinas. Quando a parada é prevista, perfeito, pois a capacidade de produção foi calculada considerando o tempo das paradas, mas e quando é uma parada emergencial? E mais, e quando essa parada ocorre quando a indústria está operando no limite da capacidade para atender um pedido com o prazo apertado? http://www.kitemes.com.br/qual-o-custo-das-paradas-na-producao-e-como-minimiza-lo/. […]