Durante muito tempo, a gestão da produção aprendeu a conviver com uma falsa sensação de controle.

O turno acabava.

O relatório era preenchido.

Os números “fechavam”.

E a conclusão era quase sempre a mesma:

“No geral, foi um dia normal.”

O problema é que o chão de fábrica não acontece no geral.

Ele acontece no minuto, na máquina, no operador, na microdecisão que ninguém viu.

E é exatamente aí que mora o perigo.

Sem dados em tempo real, muitos problemas não desaparecem — eles apenas ficam invisíveis.

A ilusão do controle baseada em relatórios atrasados

Planilhas, apontamentos manuais e relatórios do fim do turno não mostram a produção como ela é.

Eles mostram a produção como ela foi lembrada.

Quando o dado chega atrasado:

-

o problema já aconteceu

-

a perda já foi absorvida

-

a causa já se misturou com outras

No dia seguinte, tudo vira estatística.

Mas estatística não evita desperdício.

Decisão no tempo certo evita.

Por que alguns problemas só aparecem em tempo real

Alguns desvios são rápidos demais para entrar num relatório diário.

Outros são “pequenos” demais para chamar atenção isoladamente.

Mas, somados ao longo do turno, custam caro.

A seguir, cinco problemas clássicos do chão de fábrica que só ficam claros quando os dados estão acontecendo, não quando já passaram.

1. Microparadas que ninguém registra

Parou 2 minutos.

Depois mais 3.

Depois mais 1.

No fim do turno, ninguém lembra de registrar.

No relatório:

“Máquina rodou o turno todo.”

Nos dados em tempo real:

-

dezenas de interrupções curtas

-

perda acumulada relevante

-

padrão claro de falha operacional

Microparadas são invisíveis no papel, mas gritantes no tempo real.

2. Quedas de ritmo dentro do turno

A meta do turno foi batida.

Mas como ela foi batida?

Produção constante?

Ou corrida no final para compensar atrasos?

Dados em tempo real mostram:

-

variações de velocidade

-

gargalos temporários

-

momentos em que a linha “respira” e depois “afoga”

Sem isso, o gestor só vê o número final — e perde a história.

3. Perdas concentradas em horários específicos

Troca de turno.

Pós-almoço.

Última hora do expediente.

Esses padrões dificilmente aparecem em relatórios consolidados.

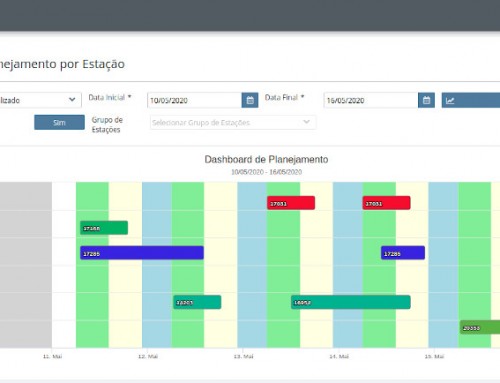

Mas em dashboards em tempo real, eles saltam aos olhos.

E quando você enxerga o horário do problema, fica muito mais fácil atacar a causa:

-

processo

-

treinamento

-

setup

-

organização

4. Qualidade que piora antes de virar refugo

A maioria dos sistemas só registra qualidade quando o defeito já aconteceu.

Dados em tempo real permitem enxergar:

-

aumento gradual de variação

-

tendências fora do padrão

-

sinais de que algo está “saindo do controle”

É a diferença entre corrigir e apagar incêndio.

5. Decisões tardias que custam o turno inteiro

Quando o gestor descobre o problema no relatório do dia seguinte, a decisão já perdeu valor.

Tempo real permite:

-

agir ainda no turno

-

redistribuir recursos

-

corrigir rota

-

salvar horas de produção

Sem isso, a gestão vira análise histórica — não gestão de verdade.

O impacto direto em OEE, custo e pessoas

Todos esses problemas afetam diretamente:

-

Disponibilidade (paradas não vistas)

-

Performance (ritmo irregular)

-

Qualidade (desvios não detectados)

Ou seja: OEE sofre, mesmo quando o número “parece aceitável”.

Além disso, dados atrasados colocam o peso da explicação sempre nas pessoas:

“Por que caiu?”

“O que aconteceu?”

Dados em tempo real tiram o achismo da conversa e colocam o processo no centro.

Conclusão: sem tempo real, não existe gestão moderna

Dados em tempo real não são luxo.

Não são modismo.

E muito menos “coisa de indústria grande”.

Eles são o mínimo necessário para:

-

enxergar o que realmente acontece

-

decidir no momento certo

-

criar base para melhoria contínua

-

preparar o caminho para IA na produção

Se o problema só aparece amanhã, a gestão já chegou atrasada.

Deixar um comentário

Você precise estar logged in para postar um comentário.