Reedito aqui um artigo que escrevi em 2008 para a revista “Controle & Instrumentação” sobre a utilização de um sistema MES em pequenas e médias indústrias. O Texto foi revisto e atualizado. Apesar de ter sido publicado a 4 anos atrás as necessidades de gestão da produção em pequenas e médias empresas continuam bem atuais.

Reedito aqui um artigo que escrevi em 2008 para a revista “Controle & Instrumentação” sobre a utilização de um sistema MES em pequenas e médias indústrias. O Texto foi revisto e atualizado. Apesar de ter sido publicado a 4 anos atrás as necessidades de gestão da produção em pequenas e médias empresas continuam bem atuais.

No final do século passado, em função da entrada de produtos principalmente chineses no Brasil, começou a se intensificar a necessidade de tornar o controle da produção mais ágil e em algumas empresas de se controlar a produção. Muitas empresas já haviam instalados os controladores lógicos programáveis (CLPs), Sistemas Supervisórios para gerenciar a produção e os sistemas de gestão, os famosos ERPs, mas ainda faltava alguma coisa.

No livro “Necessária, sim, mas não suficiente” de Eliyahu M. Goldratt o pai da Teoria da Restrições, a conclusão é que a implantação do processo de gestão da empresa deve iniciar pela produção e não pelo financeiro, ou seja, a implantação do controle da produção deve guiar a implantação dos outros sistemas, se puder leia o livro. Goldratt atribui ao fato de muitas implantações de ERP falharem em função de o controle da produção não ser o foco principal destas implementações ou de ser realizada muito depois de outros setores. Faz-se um investimento muitas vezes alto, porém o resultado na lucratividade da empresa é baixo ou as vezes nenhum, é difícil saber quanto um sistema de gestão financeira traz de retorno, de lucro para a empresa. Para uma grande empresa, que possui várias formas de financiamento, como captar dinheiro em bolsa de valores, essa espera talvez não seja um problema, mas o que dizer de uma empresa que realiza investimentos com recursos próprios, quanto tempo o investimento em um sistema irá retornar em lucratividade?

Nesta mesma época surgiram os sistemas de controle de produção em manufatura, ou Manufacturing Execution System ou simplesmente MES. A ISA (Instrumentation, System and Automation Society) vem trabalhando em padrões que permitam a interoperabilidade entre os sistemas, principalmente a norma ISA-S95.

Grandes empresas no Brasil já fazem uso de MES que permitem a integração do chão de fábrica com os sistemas de gestão, mas muito ainda tem que ser feito, principalmente com relação a empresas de pequeno e médio porte que só na primeira metade desta década começaram a implantar sistemas de gestão ou ERPs, tem algum ou nenhum controle de chão de fábrica e ainda não conseguem integrar o “mundo real da produção” com as informações planejadas dos sistemas de gestão.

Uma grande dificuldade em se fazer isto está no custo de MES, que são muitas vezes importados e da não ou pouca utilização de CLPs em manufatura. As empresas de manufatura, pequenas e médias, normalmente não utilizam processos produtivos baseados em TOC, lean manufacturing, JIT ou qualquer outro; possuem na maioria dos casos um processo que foi definido ao longo dos anos e que faz parte da cultura da empresa. Essa cultura representa um bem para a empresa e não deve ser (e não pode ser) jogada fora (ou as vezes nem pode ser alterada substancialmente), sob o risco de paralisação da produção ou até mesmo de fechamento da empresa, não se altera a cultura por decreto.

Apesar disso, essas empresas estão distribuídas em vários setores e são responsáveis por muitos dos produtos consumidos ou exportados pelo Brasil, isso significa que correm um risco grande de perder competitividade no setor que atuam, ou seja, se correr o bicho e pega e assim por diante, isso é velho mas vale.

Os desafios são grandes e o Brasil está cada vez mais inserido no mercado mundial. Como uma pequena ou média empresa pode ser competitiva e gerar lucro, sem perder ou até aumentando a qualidade dos seus produtos?

Uma solução é a adoção de sistemas de controle da produção que permitam a visão em tempo real e que também possibilite a integração com o ERP da empresa, caso esse exista, se não existir, mesmo assim deve-se controlar a produção, afinal de contas é difícil dirigir um carro sem saber para onde ele está indo. As empresas devem ter muito cuidado nesse momento, porque o investimento em um sistema deve contemplar uma alteração mínima na cultura de produção da empresa, é importante também ter atenção com a automação na coleta de dados da produção, coleta de dados manuais podem geram erro de informação o que irá prejudicar a análise e conseqüentemente a tomada de decisão.

O interessante é iniciar o processo de implantação de um sistema escolhendo-se uma área da empresa que permita a avaliação e fazer o trabalho em doses homeopáticas, fazendo com que o fornecedor do sistema possa acompanhar o processo e gerar soluções através do sistema que contemplem as necessidades da empresa para permitir a pouca alteração no processo de fabricação.

Porém tudo tem um preço, e não estou falando financeiramente, os funcionários da empresa, em particular os ligados diretamente a produção precisam ser treinados, e espera-se uma evolução na “cultura” no processo de produção, quem sabe até utilizando-se de alguma técnica. Não existe caminho fácil mas também não é um bicho de sete cabeças.

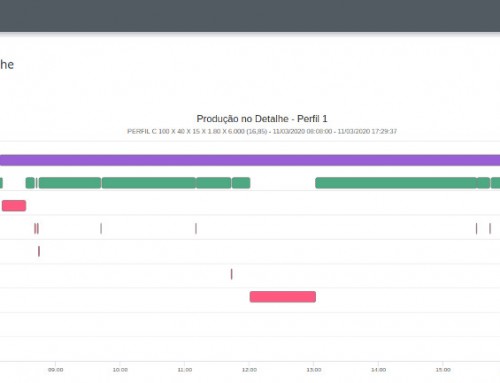

Além de interligar o ERP com a produção, o MES permite a visualização de relatórios de produção por equipamento, produtos parados na linha de produção, tempo que ficou parado, eficiência, erros, controle de operador, entre outros e podem ainda enviar alarmes imediatamente para, por exemplo, eficiência abaixo do estabelecido ou parada de equipamento.

Outra vantagem do uso do controle da produção é a possibilidade de identificar gargalos na produção. Os gargalos irão determinar a capacidade produtiva da empresa, na realidade existe somente um gargalo, é esse o ponto que irá determinar a velocidade máxima de produção. E esse gargalo pode se mover pela manufatura a medida que as mudanças ocorrerem, o que piora ainda mais a situação.

Outro fator que deve ser levado em conta é a possibilidade de controlar um equipamento individualmente e permitir a analise de dados estatísticos que determinem um possível defeito. Os dados coletados na produção podem auxiliar na gerencia da manutenção preventiva, especialmente se o equipamento em questão for ou fizer parte do gargalo.

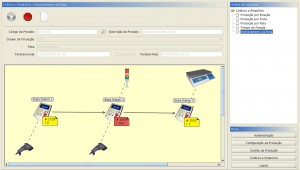

A figura ao lado mostra o exemplo de uma linha de produção onde o coletor do meio mostra que a máquina associada a ele é um gargalo, em virtude do acúmulo de peças. Um fator importante é que os gargalos não podem parar nunca, porque se representa a velocidade máxima de produção qualquer parada irá representar atrasos irrecuperáveis o que significa clientes sem o produto ou prejuízo.

A figura ao lado mostra o exemplo de uma linha de produção onde o coletor do meio mostra que a máquina associada a ele é um gargalo, em virtude do acúmulo de peças. Um fator importante é que os gargalos não podem parar nunca, porque se representa a velocidade máxima de produção qualquer parada irá representar atrasos irrecuperáveis o que significa clientes sem o produto ou prejuízo.

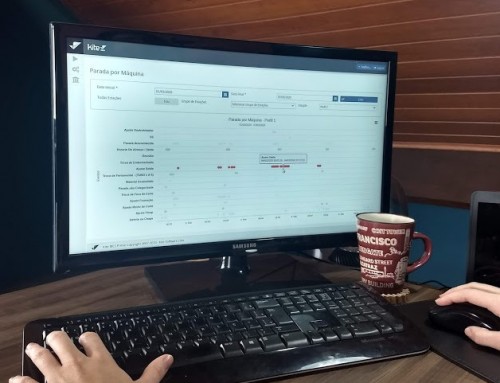

Em função do barateamento de monitores de LCD com mais de 40 polegadas, é possível  também, como mostra a fotografia ao lado, apresentar em pontos da produção informações em tempo real. Os operadores das máquinas podem assim saber como está o desempenho enquanto estão trabalhando e problemas na produção que possam causar atrasos são apresentados na tela.

também, como mostra a fotografia ao lado, apresentar em pontos da produção informações em tempo real. Os operadores das máquinas podem assim saber como está o desempenho enquanto estão trabalhando e problemas na produção que possam causar atrasos são apresentados na tela.

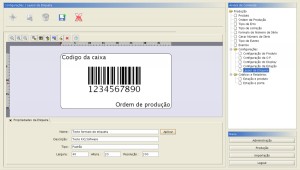

Outro fator fundamental em alguns tipos de indústrias como eletrônica e farmacêutica é a possibilidade de rastreabilidade do produto, nesses casos é necessário o controle de cada produto. Existem algumas formas de fazer isso; como, por exemplo, a utilização de etiquetas que possibilitam a leitura da identificação por rádio frequência, as famosas RFId, que ainda são caras mas que em função do aumento da utilização tem caído de preço nos últimos anos.  A grande vantagem destas etiquetas é a possibilidade de se controlar a produção sem nenhuma intervenção humana, todos os dados são lidos assim que os produtos passam por pontos de leitura. Outra forma é utilizar etiquetas com código de barras, uma solução muito utilizada no comércio, mas que tem seu lugar no chão de fábrica também. Nestes casos são geradas etiquetas para cada produto, seguindo as normas de identificação da empresa. A figura acima mostra como um sistema MES deve permitir a criação do layout da etiqueta e a impressão das etiquetas que serão produzidas.

A grande vantagem destas etiquetas é a possibilidade de se controlar a produção sem nenhuma intervenção humana, todos os dados são lidos assim que os produtos passam por pontos de leitura. Outra forma é utilizar etiquetas com código de barras, uma solução muito utilizada no comércio, mas que tem seu lugar no chão de fábrica também. Nestes casos são geradas etiquetas para cada produto, seguindo as normas de identificação da empresa. A figura acima mostra como um sistema MES deve permitir a criação do layout da etiqueta e a impressão das etiquetas que serão produzidas.