A tecnologia possibilitou o desenvolvimento de máquinas programáveis (CNCs), o que permite que uma mesma máquina possa produzir vários produtos diferentes, basta trocar a programação, certo? Errado. Além do programa é necessário trocar ferramentas, fazer ajustes, testar, enfim, atividades que permitam produzir um determinado produto. Tudo isso é conhecido como setup de máquina, uma atividade complexa e cara, que portanto, precisa ser planejada com cuidado, porque senão… o setup pode consumir toda a vantagem que uma máquina programável pode trazer. E isso acontece em muitas industrias porque é necessário técnicas de produção que não são utilizadas com frequência. Ainda.

A tecnologia possibilitou o desenvolvimento de máquinas programáveis (CNCs), o que permite que uma mesma máquina possa produzir vários produtos diferentes, basta trocar a programação, certo? Errado. Além do programa é necessário trocar ferramentas, fazer ajustes, testar, enfim, atividades que permitam produzir um determinado produto. Tudo isso é conhecido como setup de máquina, uma atividade complexa e cara, que portanto, precisa ser planejada com cuidado, porque senão… o setup pode consumir toda a vantagem que uma máquina programável pode trazer. E isso acontece em muitas industrias porque é necessário técnicas de produção que não são utilizadas com frequência. Ainda.

O grande problema é que não é possível determinar com precisão o que o mercado consumidor vai querer e quando. Conforme os pedidos chegam a equipe de PCP (planejamento) faz o que é possível e a produção tem que fazer o impossível, já falamos sobre isso no último artigo.

Se fizermos uma analogia com o a fórmula 1 o setup é equivalente ao pit stop, seria andar o tempo todo com pneus novos, mas para isso seria necessário fazer vários pit stops o que, obviamente, faz chegar em último. Nenhum pit stop também faz chegar em último. Enfim, planejar e executar setups é uma arte.

Mas que técnica ou boa prática pode ser utilizada para, se não resolver, pelo menos amenizar esse problema?

Uma técnica que permite “descolar” o planejamento do setup da necessidade do mercado é o Kanban. Vale ressaltar aqui que essa não é a finalidade do Kaban, estamos aproveitando que, no Kanban, o consumidor da máquina deixa de ser o cliente final e passa a ser um “super-mercado” de peças que comporão o produto final.

Sendo assim, em linhas gerais, a intenção de utilizar essa característica do Kanban é fazer com que as máquinas programáveis produzam para um estoque intermediário, um buffer, de partes que são utilizadas conforme a demanda e quando atingem um nível mínimo disparam uma ordem de produção para manter esse estoque dentro de um determinado nível programado.

Fazer isso gera um custo de estoque intermediário, mas é muito mais fácil de ser administrada que o custo de paradas por setup e principalmente atrasos na entrega do produto final.

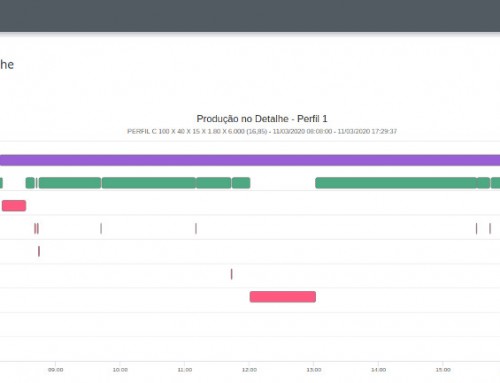

O tempo programado de setup é uma parada programada e não entra no cálculo do OEE (somente o tempo excedido do valor programado). Sendo assim, o OEE não é uma ferramenta adequada para medir o impacto do setup na produção. É importante analisar os tempos de setup individualmente e analisar também os custos que isso está gerando na produção.