O Lean Manufacturing conta com várias práticas e ferramentas para alcançar seu principal objetivo: proporcionar melhor desempenho em todos os níveis da organização através da eliminação de desperdícios – materiais, processos e demais atividades que não agregam valor ao produto sob o ponto de vista de seu cliente.

O pilar Just in Time, a técnica dos 5S, os dispositivos Poka-Yoke, a ferramenta Kanban e os eventos Kaizen são apenas alguns dos meios mais populares utilizados no ambiente corporativo para atingir este objetivo. Porém, não são os únicos, e contam com várias outras técnicas e ferramentas também muito eficientes que buscam promover maior produtividade e diferencial competitivo para qualquer empresa aderente.

Podemos chegar à conclusão de que quando uma companhia consegue oferecer maior variedade de produtos, com condições de compra mais favoráveis, e ainda por cima com tempo de entrega reduzido, ela está concorrendo no mercado de uma maneira muito mais competitiva, correto? Então, a ferramenta enxuta chamada SMED (Single Minute Exchange of Die) busca conquistar todas estas condições!

SMED: o que é?

Hoje em dia, infelizmente, ainda é comum vermos empresas que preferem programar sua produção para cumprir a demanda de um, dois ou até três produtos por dia apenas, não é verdade? Entendo que esta decisão seja muitas vezes tomada pela motivação de realizar cada vez menos setup – atividade que não agrega valor, mas e se fosse possível reduzir drasticamente este desperdício?

A ferramenta SMED – no Brasil, também conhecida como TRF (Troca Rápida de Ferramentas) – tem como finalidade reduzir ao máximo o intervalo de tempo gasto para entrada de um novo produto na linha de produção, isto é, o próprio setup de uma operação. Tempo de setup reduzido traz maior capacidade de produção, que por sua vez, permite obter maior capacidade de oferta.

Certa vez assisti a uma palestra sobre Lean, e ouvi o palestrante perguntar: quem opta por somente comer arroz na segunda, feijão na terça, legumes na quarta, saladas na quinta e carnes na sexta-feira? Ninguém, não é mesmo? Preferimos nos alimentar diariamente com um pouco de cada um destes alimentos. Esta mesma mentalidade também deve ser aplicada na hora de programar uma demanda de produção diária ou semanal, por exemplo.

Produzir lotes em excesso resulta em altos estoques, baixa flexibilidade e menor variedade de oferta de produtos – desperdícios. Produzir lotes menores com o emprego da SMED na sua produção resulta justamente o contrário: menor necessidade de materiais em estoque, maior flexibilidade para atender novos clientes, e capacidade para incluir novas opções de compra na lista de produtos da empresa.

Como aplicar a SMED no meu processo?

Antes de conhecer as 8 etapas para aplicação da SMED é importante ficar claro duas coisas:

-

Diferentes produtos podem exigir diferentes procedimentos de setup. Portanto, antes de iniciar a implantação da SMED é essencial destinar um produto ou família de produtos que execute esta operação de forma similar. Dar preferência a produtos com maior demanda é uma ótima sugestão;

-

Tão importante quanto o correto emprego da metodologia SMED, é também a conscientização por parte dos operários envolvidos no processo de execução do setup. Explicar de antemão os motivos por trás desta iniciativa de melhoria de desempenho deve facilitar a execução do setup com vital naturalidade.

Agora sim, vamos às etapas da SMED!

-

Identificar o funcionamento do setup “atual”: este primeiro passo consiste na observação e no registro de como funciona todo o processo de setup – de preferência envolvendo diferentes turnos e operários. O emprego de formulários, fotos e vídeos deve facilitar a ida para a próxima etapa. Além das atividades ligadas ao processo em si, também é muito importante identificar a acessibilidade das ferramentas e a interferência do arranjo físico atual no processo.

-

Analisar o funcionamento do setup “atual”: com a coleta de todas as informações e materiais pertinentes ao setup na fase anterior, a análise destes conteúdos é agora a tarefa. A ferramenta Diagrama de Espaguete pode ajudar na definição da sequência de cada atividade e na separação destas em setup interno – quando a máquina precisa estar parada – ou setup externo – quando a máquina pode estar em funcionamento.

-

Melhorar o funcionamento do setup interno: tendo em mãos toda a sequência de atividades que são realizadas quando a linha de produção precisa estar parada, a tarefa aqui é eliminá-las, reduzi-las ou transferi-las para setup externo. A aplicação da técnica Brainstorming abrangendo os operários envolvidos, em conjunto com o questionário ECRS (Eliminar, Combinar, Reduzir ou Simplificar), pode ser adotada para orientar a geração de ideias, como: estabelecer novo posicionamento mais próximo da máquina para as ferramentas usadas, substituir escalas de medição por gabaritos, eliminar a necessidade de apertar porcas e parafusos, dentre outros.

-

Melhorar o funcionamento do setup externo: enquanto que na fase anterior o setup interno conquistou significativas melhorias para reduzir o tempo gasto na sua execução, a vez agora é do setup externo. Empregar o uso de técnicas como o 5S, Checklist e Gestão Visual permite, respectivamente, que o ambiente permaneça mais limpo e organizado, a informação de como o processo de setup deve operar esteja registrada de forma clara e objetiva, e a disposição de formulários e ferramentas seja mais funcional.

-

Testar o funcionamento do “novo” setup: depois de analisar nas etapas anteriores os modos mais eficientes de operar o setup e conquistar um menor tempo de duração, testar o funcionamento deste novo processo de setup abrangendo diferentes turnos e operários irá assegurar que as ideias implantadas são viáveis independentemente de quem executa esta operação.

-

Revisar o funcionamento do “novo” setup: depois de testar este novo funcionamento de setup, o objetivo aqui é corrigir e ajustar as melhorias já implantadas, e também aplicar novas ideias de melhoria e prevenção por meio da simples análise de como o setup está sendo agora executado.

-

Padronizar o funcionamento do “novo” setup: a execução da metodologia SMED em si agora já terminou. Um novo e menor tempo de setup foi conquistado. Só que antes de finalizar o desenvolvimento deste projeto, é vital padroniza-lo para garantir que as melhorias efetuadas perpetuem ao longo do tempo. Registrar e documentar o novo processo de setup em um Procedimento Operacional Padrão (POP) ilustrado por meio de um Fluxograma é uma ótima opção para usar no posterior treinamento de todos os envolvidos na operação. Estabelecer um local visível e de fácil acesso para condicionar este documento é também muito importante.

-

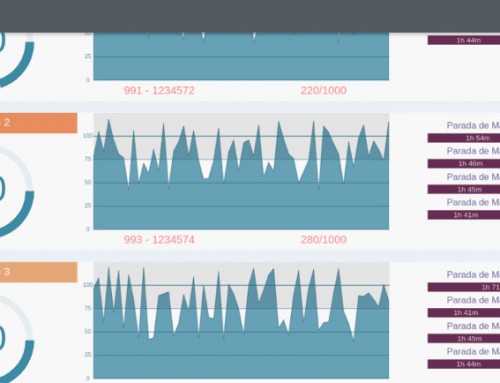

Propor novas metas de desempenho: um menor tempo de setup foi conquistado; um novo e melhor indicador de produtividade foi alcançado; e uma maior capacidade de produção foi atingida. Só que não para por aqui, com base na relação de desempenho do setup anterior ao projeto com o atual, um histórico de melhorias pode ser empregado para gerenciar e promover o alcance de metas de desempenho cada vez mais desafiadoras!

Reduza seu setup com a SMED e eleve seu OEE!

O tempo de setup é considerado como um dos desperdícios que mais afeta a disponibilidade de um equipamento – um dos três índices do OEE, não é verdade? Reduzir este tempo de setup ao máximo por meio da metodologia SMED proporciona um indicador de disponibilidade mais elevado, e que por consequência, garante um resultado de OEE muito mais competitivo!

Até o próximo,

Bom dia Vinícius!

Parabéns bom texto.

Apenas uma observação: 5S é uma filosofia e não uma técnica.

“O pilar Just in Time, a técnica dos 5S, …”

Abraço!

Olá Cláudio, fico feliz que tenha gostado do artigo e obrigado por comentar! Quanto ao 5S ser uma filosofia, vc está certíssimo. Assim como o Kaizen, o 5S também contempla uma filosofia cultural baseada em seus 5 sensos. Só que tem um porém, o 5S e também o Kaizen são filosofias de gestão que podem ser aplicadas por meio de suas metodologias. E portanto, se tornam também técnicas e ferramentas utilizadas em prol da melhoria de desempenho.

E pra não restar dúvidas, pense no Just in Time. Ele é um conceito de gestão que carrega uma filosofia: no tempo certo, na qtde certa, na hora certa. Porém, ele não é uma técnica ou ferramenta. Ele é um pilar do Lean que para ser aplicado, depende de outras ferramentas, como o 5S, por exemplo.

Agradeço por promover uma discussão bem bacana aqui no blog.

Grande abraço,

Vinícius.