Na década de 90 e no início dos anos 2000 muitas indústrias brasileiras investiram na certificação de qualidade conhecida como ISO 9000. O que se pregava na época é que as empresas que não possuíssem essa certificação estariam fora do mercado mundial e que, por outro lado, com uma certificação como a ISO 9000 os produtos teriam uma “garantia” de qualidade e portanto se manteria no mercado, ou seja, produzindo com mais qualidade tem se menos desperdício e portanto maior produtividade.

Desde então a participação dos produtos manufaturados brasileiros caiu tanto internamente quanto no mercado mundial. O que deu errado?

Erros no câmbio? Com certeza, com o real valorizado os produtos brasileiros ficaram caros, mas foi só isso? O fato de termos inúmeras indústrias com a certificação não garantiriam ao menos a manutenção dos mercados conquistados, porque?

A certificação ISO 9000 e toda a família, são uma condição necessária mas não suficiente.

“O foco da família de normas é o processo contínuo de melhoria do sistema de gestão da qualidade.”

Ou seja, a norma ISO 9000 atua na gestão, a empresa define um processo de como alguma coisa deve ser feita, um processo. A equipe de avaliação/certificação irá verificar periodicamente, por exemplo a cada 6 meses, se aquilo que foi definido no processo foi atendido. É feita uma intensa análise de documentos para verificar se houve alguma “não conformidade”, se algo que foi definido no processo não foi atendido. É claro que essa avaliação atua em históricos, não poderia ser de outra forma. Até por ser impraticável, não se verifica a prática da aplicação dos processos no dia a dia, seria necessário uma auditoria diária, impossível, será mesmo?…

O que acabou acontecendo?

As empresas se preparam para a auditoria, mantém os documentos todos de forma correta e a empresa é novamente certificada, mas infelizmente isso não tem um grande reflexo no chão de fábrica. Finalizada a auditoria as coisas voltam ao “normal” e é esse normal que define a capacidade produtiva da indústria.

Para obter uma melhoria contínua “diária” é necessário um monitoramento e correções também “diárias”, o que se assemelha a uma auditoria diária.

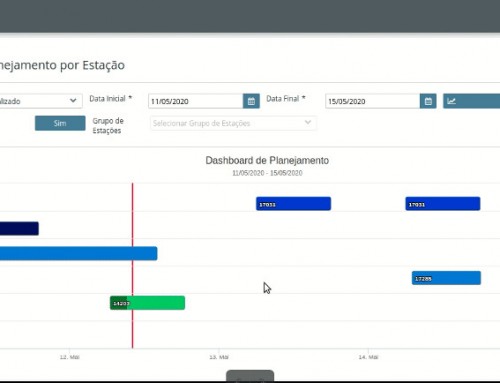

É nesse contexto que o monitoramento com uma solução MES (para saber mais sobre MES faça o download do eBook “MES na Prática” clicando aqui) permite a análise e a correção dos problemas “reais” da produção, inclusive problemas de qualidade. Só com esse monitoramento e gestão contínua podemos fazer com que o “normal” caminhe na direção do “ideal”, ou seja, que de fato tenhamos uma melhoria contínua.