Nós temos uma proposta para os nossos clientes que é: comece pequeno e cresça aos poucos.

A gestão da produção envolve mudanças (as vezes profundas) de cultura e vai da gerencia/diretoria até o operador mas jovem do chão de fábrica. Isso não é pouca coisa. Por isso oferecemos a possibilidade de avaliar a solução Kite MES sem custo por dois meses (se você quiser saber mais clique aqui) para que possa ser avaliada qual o tamanho da mudança de cultura na produção.

Mas essa avaliação em 2 meses já permite ter uma visão profunda do que está acontecendo no chão de fábrica e já podemos fazer várias análises. Nesse artigo mostro um exemplo real de uma avaliação do mês de janeiro de 2017 feita pela nossa equipe técnica em um dos nossos clientes.

A seguir um mergulho na linha de produção…

Como estamos finalizando o mês de janeiro fiz uma pequena análise para ver como está caminhando o setor de produtos, mas como disse, precisamos de alguém treinado para analisar os relatórios e propor ações de melhoria contínua.

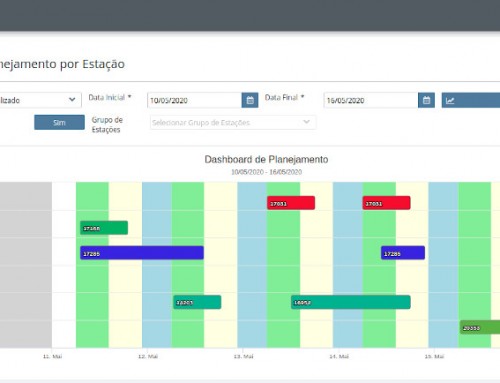

Isso é importante também, pois existem outros módulos que podem ser explorados dentro do Kite MES, como por exemplo: Dashboards de OEE e Velocidade, Chamadas de Manutenção, Alertas para Cadeia de Ajuda, Medições de Qualidade, Controle de Refugos com Alertas baseados no PPM, etc;

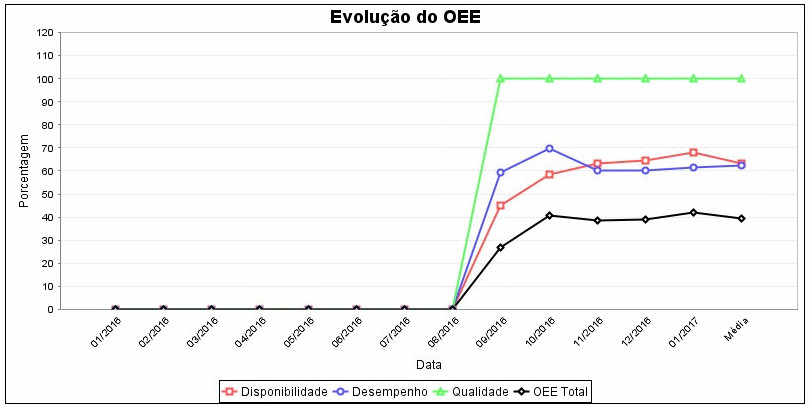

O OEE está em torno de 40% o que é mais baixo que os padrões nacionais que giram em torno de 65%, sendo que o OEE World Class é de 85%. O Desempenho e Disponibilidade estão bem próximos. Vou analisar os dois pontos.

Analisando o Tempo Médio das paradas esse mês, notamos que há um índice muito alto de Parada não Categorizada, cerca de 42%. Isso indica que 42% das grandes paradas não foram apontadas pelo operador o que pode ser prejudicial à análise. Mas retirando essas paradas e analisando somente as apontadas, temos que Manutenção Mecânica e Parada são responsáveis por 22% de indisponibilidade cada uma e Retrabalho por 16%.

Alguns pontos para analisar.

Manutenção Mecânica: Essa manutenção mecânica foi corretiva? Se sim, o ideal é que o operador aponte o sintoma e o técnico de manutenção, ao final da execução da manutenção, aponte a causa. Feito isso, nesse relatório teríamos os principais sintomas e a partir dele seria possível analisar quais foram as principais causas para gerar ações que minimizem essas causas e consequentemente reduza a indisponibilidade.

Retrabalho: É estranho que o Retrabalho seja apontado como parada, pois esse deveria impactar o desempenho. Mas se ele for feito em lote e for planejado essa parada pode ser Planejada ou uma produção deve ser aberta para retrabalhar esses itens. Nesse caso, precisaria de mais detalhes para ajudar a definir.

Almoço: Este aparece em quarto lugar e é um problema, pois neste relatório eu selecionei para levar em conta somente o tempo excedido das paradas planejadas. O almoço está planejado para 60 min, mas em média o pessoal demora 37 min a mais para retornar a produção o que dá um tempo de 97 min de almoço. Infelizmente temos poucos eventos apontados, mas pode ser um sinal de perda de produtividade grande se extrapolarmos para todas as máquinas.

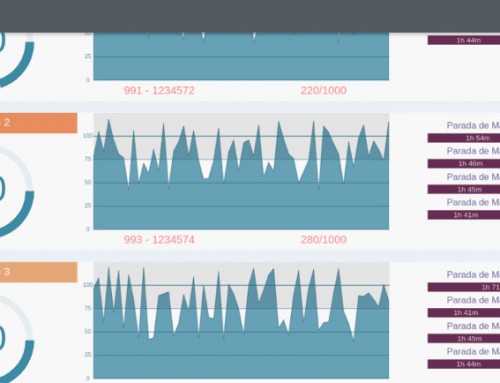

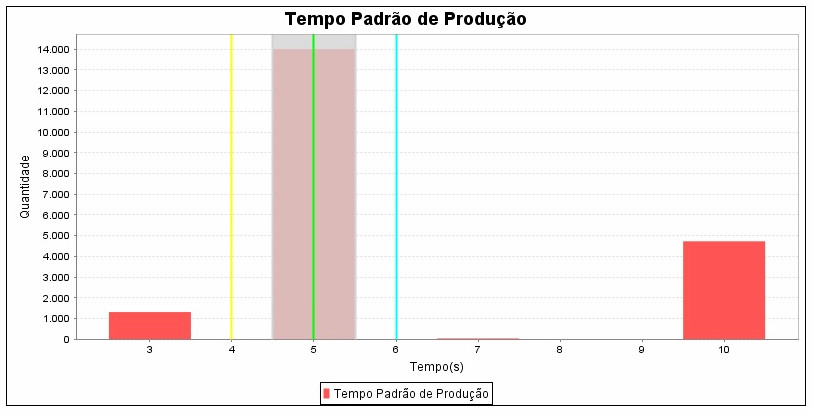

Para o desempenho, analisei 3 produtos: 69876786, 66555448 e 63344230 na XYZ1; e todos eles tiveram o mesmo resultado. O tempo configurado para execução dos produtos é de 4 segundos e a maioria dos itens são feitos em 5 segundos, mas o tempo médio está em 6 segundos. Isso explica o baixo desempenho e precisa ser estudado pela engenharia.

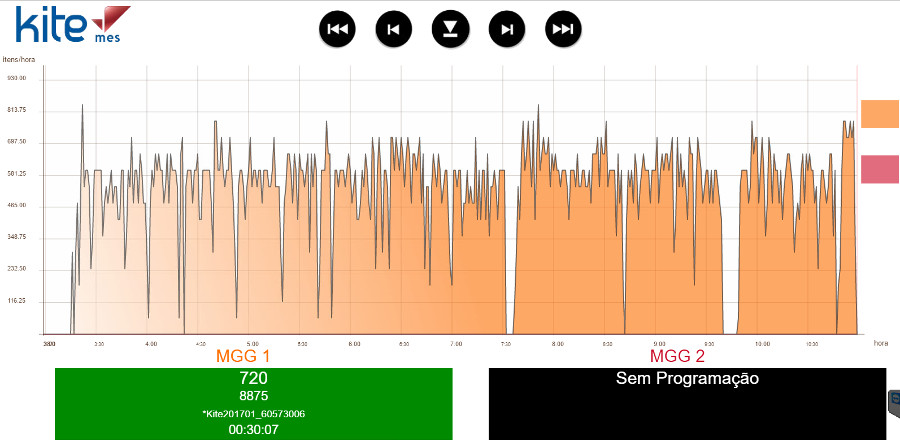

Abrindo o Dashboard de Velocidade podemos ver uma grande variação minuto a minuto que pode ser uma característica da máquina, o que não acredito por ser de produção rápida (4 segundos), ou algum problema persistente que o operador precisa intervir ou reiniciar o processo.

Considerando 4 segundos a máquina deveria ter uma velocidade de 900 itens/h e no momento que estava monitorando vemos no quadro verde XYZ1 que estava rodando a 720 itens/h. Pelo gráfico vemos que ela chega em alguns momentos bem próximo dos 800 itens/h, mas não atinge os 900 itens/h em nenhum momento.

Tenho certeza que tendo um responsável por analisar e propor ações de melhoria contínua esse OEE que hoje é de 40% chegará a patamares bem melhores.

Se você quiser também fazer um mergulho na produção da sua empresa entre em contato com a Kite, vai ser uma experiência interessante, eu garanto.