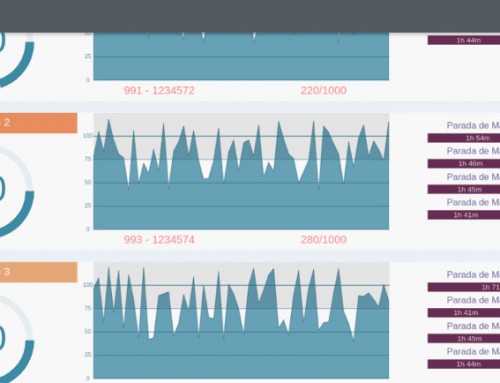

Uma questão que sempre surge é: “O que devo considerar como parada para o cálculo de indisponibilidade?”

As paradas de máquina são os grandes problemas na gestão da produção, não a toa existe uma equipe de manutenção que trabalha praticamente focada em não permitir que a máquina pare durante os turnos de produção. Muito pouco do esforço de manutenção é dedicado a aumentar o desempenho da máquina.

E por isso toda a gestão da produção quer considerar apenas somente as paradas que não foram planejadas, qualquer outra parada como parada de almoço, parada para lanche, parada para exercício laboral, etc. não devem ser consideradas para o cálculo da indisponibilidade da máquina. Se forem consideradas o OEE ficará muito baixo e o gestor não tem o que fazer já que essas paradas foram planejadas.

As coisas se complicam quando entram as paradas para ajustes e setup de máquina. Estas paradas são planejadas, mas nesse caso pelos próprios gestores de produção. Uma máquina que produz vários tipos de produtos precisa de um tempo para que seja ajustada (setup) para produzir outro tipo de produto, e esse é muitas vezes longo em relação ao tempo total de produção.

E agora, como faz? Setup deve ou não reduzir a disponibilidade da máquina?

No artigo “OEE, OOE ou TEEP? Qual a diferença?” eu apresento dois índices, além do OEE, que permitem ter uma visão diferente da produção, como por exemplo do ponto de vista financeiro.

Para o cálculo do OEE somente as paradas não planejadas devem ser consideradas como indisponibilidade, isso significa que o setup não deve entrar como indisponibilidade já que é sabido de antemão que será necessário fazer um setup entre a produção de um produto e outro.

Aprofundando na análise do Setup

Porém (sempre tem um porém), o peso do tempo de setup na produção é muito grande e precisa ser analisado, como fazemos isso então?

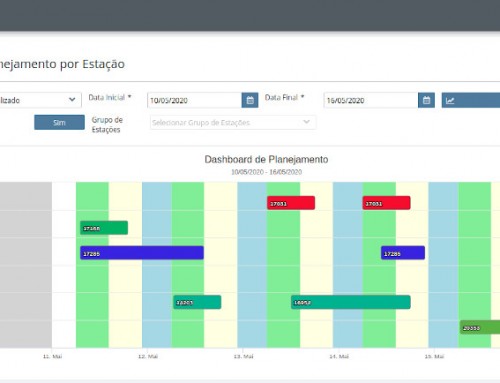

O ideal é tratar o setup de máquina separado da gestão da produção, algo como gestão de setup. Faz-se os planejamentos de setup, avaliam-se os problemas que ocorrem durante o setup, os atrasos, as falhas e todos os tempos envolvidos. É como se o setup em si fosse um produto, com tempo padrão, principais causas de atraso, análise de operadores e claro ferramentas aplicadas (como o SMED, por exemplo) e quais os resultados obtidos.

Finalizando, eu defendo que OEE mede a produção e por consequência as paradas não planejadas, se for possível planejar é porque não é atraso na produção e isso não deve recair sobre os ombros dos gestores de produção, apesar de ser fundamental para o pessoal de PCP, para o departamento financeiros, logística e por aí vai.