No artigo da semana passada comentei o quanto as indústrias no Brasil vêm sofrendo por necessitar desesperadamente de mudar e inovar. Mudar é sempre difícil. Estes dois verbos representam a única opção neste cenário de competitividade atual. E foi neste contexto, que relacionamos a importância de se ter uma ferramenta confiável para gestão e controle de informações da Produção, que pode ser considerada nada mais e nada menos como o Coração da indústria.

No artigo da semana passada comentei o quanto as indústrias no Brasil vêm sofrendo por necessitar desesperadamente de mudar e inovar. Mudar é sempre difícil. Estes dois verbos representam a única opção neste cenário de competitividade atual. E foi neste contexto, que relacionamos a importância de se ter uma ferramenta confiável para gestão e controle de informações da Produção, que pode ser considerada nada mais e nada menos como o Coração da indústria.

E é exatamente igual quando fazemos aquele check-up anual de exames médicos. Queremos saber se algo já fugiu ou vai fugir do nosso controle, para que deste modo possamos corrigir este problema eliminando ou mitigando sua reincidência com planos de contingência, que podem ser desde uma cirurgia de emergência ou caminhadas e/ ou corridas semanais e uma alimentação mais balanceada e saudável.

Já na indústria, como a situação hoje tá feia, se basear apenas em ações corretivas não basta, o foco agora, e já faz algum tempo inclusive, deve ser em atuar de forma preventiva aos problemas, identificando e implementando melhorias que tornem o desenvolvimento da empresa mais sadio e sustentável.

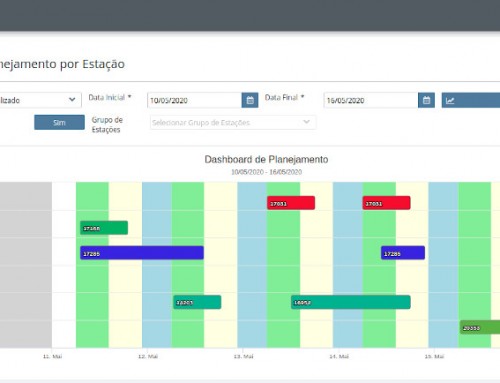

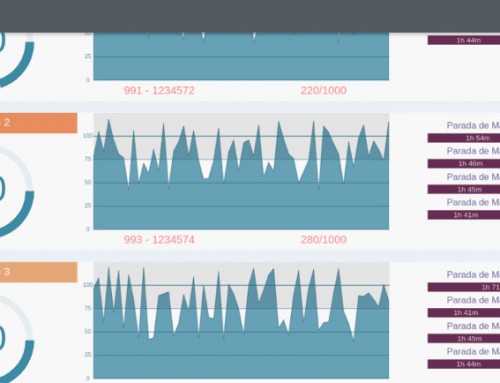

Deste modo, com a confiabilidade das informações, é possível descobrir qual o real progresso da produção ao longo do tempo. E vinculando o OEE neste sistema de gestão e controle, podemos levantar seus principais e verídicos indicadores, como nos exemplos abaixo:

-

Disponibilidade, isto é: do tempo disponível planejado para operação, quanto realmente operou?

-

Performance, isto é: levando em consideração o tempo real de operação, qual foi a performance da linha de produção com base na sua capacidade máxima?

-

Qualidade, isto é: de todos os produtos processados, qual foi o percentual de aprovação?

É como dizia já no final do século XIX o físico William Thomson, o Lord Kelvin: “Aquilo que não se pode medir não se pode melhorar”. Portanto, a única salvação para as indústrias no Brasil continuarem respirando nesta crise é melhorando o desempenho do seu negócio, tornando-o mais competitivo.

E é aí que entra o Lean Seis Sigma (LSS): considerada atualmente como a filosofia de gestão industrial mais inovadora e rentável já desenvolvida. Uma fusão poderosa do Lean Manufacturing (LM) de origem japonesa com o Seis Sigma (SS) de origem norte-americana.

E é aí que entra o Lean Seis Sigma (LSS): considerada atualmente como a filosofia de gestão industrial mais inovadora e rentável já desenvolvida. Uma fusão poderosa do Lean Manufacturing (LM) de origem japonesa com o Seis Sigma (SS) de origem norte-americana.

Enquanto que o Lean Manufacturing possui como alvo a eliminação e redução de todo o desperdício, identificados como TIMWOOD: transporte, estoque, movimento, espera, superprodução, processamento em excesso, e defeitos; o Seis Sigma busca o aumento exponencial do nível de qualidade da empresa combatendo a variabilidade de seus processos produtivos e administrativos. Portanto a união Lean Seis Sigma objetiva, em suma, agregar o maior valor possível em todos os seus processos sob a percepção do cliente.

Esta é hoje a metodologia de gestão industrial que mais se difunde aqui no Brasil e lá fora já que o retorno financeiro tende ser extremamente alto e rápido, desde que em geral, mas não necessariamente, com investimentos adequados. O método utilizado pelo LSS para análise e solução de problemas tanto pode ser o DMAIC quanto o Ciclo PDCA, ainda mantido com preferência por algumas companhias brasileiras, principalmente as tradicionais japonesas.

E caso você ainda não tenha ouvido falar sobre estes dois métodos, que ambos possuem a mesma finalidade: tornar mais eficiente e sistemático o processo de resolução de um ou mais oportunidades-problema; fique tranquilo que pretendo nas próximas publicações explanar um pouco mais sobre este assunto.

Ok, mas e o OEE, onde ele entra nisso?

O OEE pode ser tido como o principal fornecedor de praticamente todos os projetos LSS na produção, já que estes necessitam de indicadores precisos e confiáveis para a identificação e desenvolvimento das melhorias que serão implementadas. E para manter um OEE com dados & informações autênticos e reais é preciso ser válido o seu sistema de gestão e controle da produção. Captou!?

Nos próximos artigos, falaremos sobre como ajudar você a desenvolver inicialmente pequenos projetos de melhoria LSS, seja com uso do Ciclo PDCA ou DMAIC. E que com investimentos preliminares praticamente insignificantes, tragam para sua empresa altos resultados qualitativos e quantitativos. Além disto, também irei relacionar a aplicação de diversas ferramentas do SS e do LM no decorrer destes projetos de melhoria contínua.

E você, quer sugerir sobre quais ferramentas devemos relacionar com o LSS nos próximos artigos?

Escreva nos comentários e irei buscar te apresentar as melhores relações com exemplos deste assunto.

Olá, muito interessante! Eu gostaria de saber mais sobre o DOE e o CEP dentro do 6S. Obrigada!

Olá Aline, muito obrigado pelo seu comentário!

Nos próximos artigos falaremos de duas metodologias que são usadas em projetos de melhoria 6S em processos, o PDCA e o DMAIC. Posteriormente, iremos correlacionar as principais ferramentas usadas em cada fase. Por exemplo, geralmente DOE é usado na fase Improve do DMAIC enquanto que CEP na fase Control. Continue nos acompanhando.

Abraços.

Vinícius

Olá boa tarde!

Excelente matéria! Trabalho em uma empresa do segmento Agronegócio e utilizamos muitissimo o PDCA. Temos KPI para todo o processo fabril. Indicadores voltados para redução de perdas e tambem para produtividade! Desenvolvi uma planilha com os passos para aplicação do PDCA. São eles:

– Estraficação (Gráfico Pareto)

– Espinha Peixe – Análise das Causas

– Matriz Priorização – Priorização das Causas

– 5 Porque

– Plano de ação.

Por diversas vezes me sinto frustrada quando vejo um PDCA mal feito. Infelizmente ainda o foco para um gestor de indústria é produzir, produzir… mas qual o preço disso? Baixa produtividade? qualidade? O OEE nos mostra muito bem isso daí… eles conseguem entender perfeitamente, porém a correria do dia a dia não deixa planejar corretamente a rotina. É uma pena…. Mas precisamos seguir em frente! Coragem e determinação que se chega lá! Olhando para trás já melhoramos muito, mas ainda temos muito a melhorar. A caminhada é longa!

Eu sou Green Belt e gostaria muitíssimo de ver matérias falando sobre o DMAIC! PDCA e DMAIC parecem não ter diferenças por´´em eu acho que no DMAIC as investigações são muito mais profundas devido a sua estrutura de ferramentas a serem utilizadas.É um verdadeiro detetive a caça da Melhoria Contínua.

Obrigada pelas matérias.

Ana Lúcia

Olá Ana Lúcia, tudo bom?

Agradeço seu comentário, muito bom! O agronegócio no Brasil realmente é um setor que vem mudando nos últimos anos sua maneira de gerenciar, investindo suas decisões mais em métodos estruturados ao invés da tradicional maneira empírica. Já quanto as diferenças entre o DMAIC e o MASP (PDCA), elas são praticamente culturais. Enquanto que o DMAIC é embasado na filosofia do Seis Sigma, o PDCA cresceu junto com empresas de cultura Lean. O primeiro tem um forte embasamento em fatos e dados e a prioridade no planejamento, enquanto que o segundo é mais voltado para a execução. Vamos falar disso nos próximos artigos, continue acompanhando!

Abraços,

Vinícius.

[…] te ajudar! E ainda melhor quando é possível se basear apenas em uma só filosofia integrada: o Lean Seis Sigma; que é voltado à melhoria contínua de desempenho empresarial com o foco na eliminação de […]